Conceptos Técnicos / Refrigeración

Las Buenas Prácticas que nos ayudan a cuidar nuestro medio ambiente cada vez que llevemos a cabo el proceso de mantenimiento de un Sistema de Refrigeración y Aire Acondicionado. Recuerda que todo agente contaminante enviado a nuestro ambiente trae como consecuencia un daño irreversible. Es momento de tomar conciencia y de comenzar a cuidar nuestro medio ambiente

Buenas Prácticas ambientales en los procedimientos de mantenimiento de sistemas de refrigeración y aire acondicionado

1- Recuperación y Reciclaje de los Refrigerantes

1.1- Recuperación

Los procedimientos de recuperación y reciclaje de refrigerantes permiten reincorporar al ciclo productivo aquellos refrigerantes que, por razones de mantenimiento, deben ser retirados de un sistema de refrigeración y/o aire acondicionado, garantizando sus propiedades y características técnicas de operación. La recuperación y el reciclaje de refrigerantes, como una de las Buenas Prácticas por excelencia, hacen parte de la estrategia mundial para disminuir el consumo de refrigerantes que agotan la capa de ozono y evitar su liberación a la atmósfera.

En la recuperación de refrigerantes se debe aclarar que, independientemente del método empleado, lo que se desea es generar una diferencia de presión entre el sistema y el cilindro de recuperación para que el refrigerante fluya en la dirección deseada

1.2- Reciclaje

Principio de funcionamiento.

Acorde con la definición dada por el estándar ISO 11650, el reciclaje es el proceso empleado para reducir los contaminantes que se encuentran en el refrigerante usado mediante válvulas y elementos de limpieza para lograr la remoción de los gases no condensables, la separación del aceite y la reducción de humedad, acidez y material particulado. Los equipos de reciclaje realizan la descontaminación del refrigerante usado recirculándolo una o varias veces a través de los elementos de limpieza (filtros y separadores de aceite) y es éste el principio en el cual se basan los métodos empleados para reciclar un refrigerante.

Beneficios de la recuperación y el reciclaje de los refrigerantes

Entre otros, los beneficios propios de la implementación de estas prácticas son:

Incluir esta práctica como cultura de responsabilidad con el ambiente.

Reducir y evitar la liberación de refrigerantes a la atmósfera.

Disminuir los gastos en el mantenimiento de los equipos.

Reducir el consumo de refrigerantes vírgenes.

Disponer de refrigerante para los casos de baja oferta en el mercado, permitiendo el funcionamiento de los equipos que lo requieran.

Mejorar la calidad en la prestación de servicios en el sector.

2- Barrido

Definición.

Procedimiento empleado para retirar elementos extraños del interior de tuberías de refrigeración. El barrido se emplea en refrigeración para eliminar partículas sólidas. Como beneficio adicional retira altos contenidos de humedad presentes en las tuberías por inadecuada disposición de éstas antes de conectarse al sistema.

¿Cómo se realiza?

Recuerde utilizar adecuadamente los elementos de protección personal (EPP). El procedimiento básico de barrido consiste en hacer fluir nitrógeno por un extremo de las tuberías del sistema y permitir la eliminación de contaminantes dejando el otro extremo de la tubería sin conectar, para mejorar este barrido se acostumbra obturar con la mano intermitentemente el extremo libre para acelerar la salida de estos residuos. Como referencia, en sistemas domésticos se ajusta la presión de salida en el regulador de nitrógeno máximo a 120 psig. No utilice el CFC-11 para eliminar contaminantes de las tuberías. Recuerde: las buenas prácticas son garantía para clientes satisfechos y un ambiente protegido

¿Cuándo se recomienda su práctica?

Se realiza barrido siempre que se instalan sistemas nuevos de tuberías, porque no se garantiza que el proceso de soldadura se ejecuta con atmósfera de gas inerte, lo cual genera hollín, residuos sueltos de soldadura y óxidos; además se eliminan otros elementos provenientes de un inadecuado almacenamiento y manipulación de las tuberías.

Se realiza barrido siempre que se ejecuta cambio de compresor por quemadura del mismo, y en general cuando se sospecha o se evidencia la entrada de material particulado dentro del sistema. Caso típico de ésta última circunstancia es el evaporador perforado que ha estado en contacto directo con el producto del congelador de una nevera.

3- Presurización

Definición.

Procedimiento empleado para verificar que no existan fugas en el sistema, también llamada prueba de estanqueidad. El sistema se carga con un gas inerte, que permita alcanzar un valor de presión estipulado por norma, por el fabricante o diseñador. Después de un lapso de tiempo determinado, se verifica que la lectura en el manómetro de salida del regulador de nitrógeno no hubiera disminuido, de lo contrario, existe una fuga en la tubería que debe ser reparada. Tomar en consideración que por cada diferencial de 1°C en temperatura ambiente se producirá un cambio de presión de 0.01 MPa (0.1 kg/cm2), lo cual genera un cambio en la lectura del manómetro de salida del regulador y no significa que exista fuga.

¿Cómo se realiza?

Recuerde utilizar adecuadamente los elementos de protección personal (EPP). El procedimiento básico consiste en hacer fluir nitrógeno por las tuberías del sistema hasta que se alcance el valor de presión estipulado. Esta presión deberá ser tal que evite deformaciones permanentes del sistema. Como referencia, se describe el procedimiento típico de presurización para una nevera:

Conecte la manguera de color amarillo del árbol de manómetros al regulador del cilindro con nitrógeno, acople la manguera de color rojo al tubo apéndice o de servicio en el compresor, luego verifique un buen ajuste en las conexiones para evitar fugas.

Abra la válvula del regulador hasta una presión máxima de 120 psig, de esta manera ya está presurizado el sistema.

Con un poco de agua mezclada con abundante jabón haga espuma y colóquela sobre todas las conexiones realizadas, para verificar que estén en perfecto estado. Si en alguna de las conexiones la espuma empieza a formar burbujas quiere decir que existe una fuga, por lo tanto se debe abrir la conexión afectada, corregir el problema y conectar nuevamente.

Algunos fabricantes de equipos de aire acondicionado recomiendan presurizar el sistema en dos etapas, la primera se debe mantener durante pocos minutos para hallar las fugas más importantes y una segunda a mayor presión, que se debe mantener durante 24 horas para hallar las fugas más pequeñas.

¿Cuándo se recomienda su práctica?

Siempre que el sistema haya perdido su hermeticidad por requerimientos de mantenimiento o se necesite conectar tubería nueva. La norma que estipula los lineamientos para conducir la prueba de estanqueidad en sistemas de tubería es la ANSI / ASME B31.5 denominada “Refrigeration Piping and Heat Transfer Components”. Según esta norma, en un sistema de refrigeración y aire acondicionado, los compresores, condensadores, evaporadores, elementos de seguridad, manómetros, mecanismos de control y sistemas probados en fábrica no se prueban en campo, a no ser que presenten evidencias de fuga.

4- Vacío

Definición.

El vacío es una operación que se realiza para extraer los gases no condensables y la humedad adsorbida por el sistema al momento de estar abierto. La idea fundamental es lograr el buen funcionamiento de todos los componentes y la eficiencia del filtro secador. Esta operación consiste en bajar la presión del sistema a tal punto que la temperatura de ebullición del agua sea muy inferior a la del ambiente, utilizando un equipo fabricado para este fin. De esta manera el agua se evapora y es extraída del sistema. No se conoce ningún otro procedimiento mecánico por el cual se pueda eliminar la misma cantidad de humedad de un sistema como el vacío

¿Cómo se realiza?

Recuerde utilizar adecuadamente los elementos de protección personal (EPP).

Es requisito indispensable realizar barrido y presurización al sistema antes de iniciar la práctica de vacío.

Se requiere saber el valor de vacío a obtener, teniendo en cuenta las recomendaciones del fabricante del equipo a tratar. Con este valor se debe seleccionar la bomba de vacío adecuada.

Realice las conexiones necesarias entre la bomba de vacío, las mangueras y el sistema. En sistemas con alto volumen por evacuar se deben conectar bombas de vacío en las líneas de alta y de baja simultáneamente para ejecutar esta labor de manera eficiente.

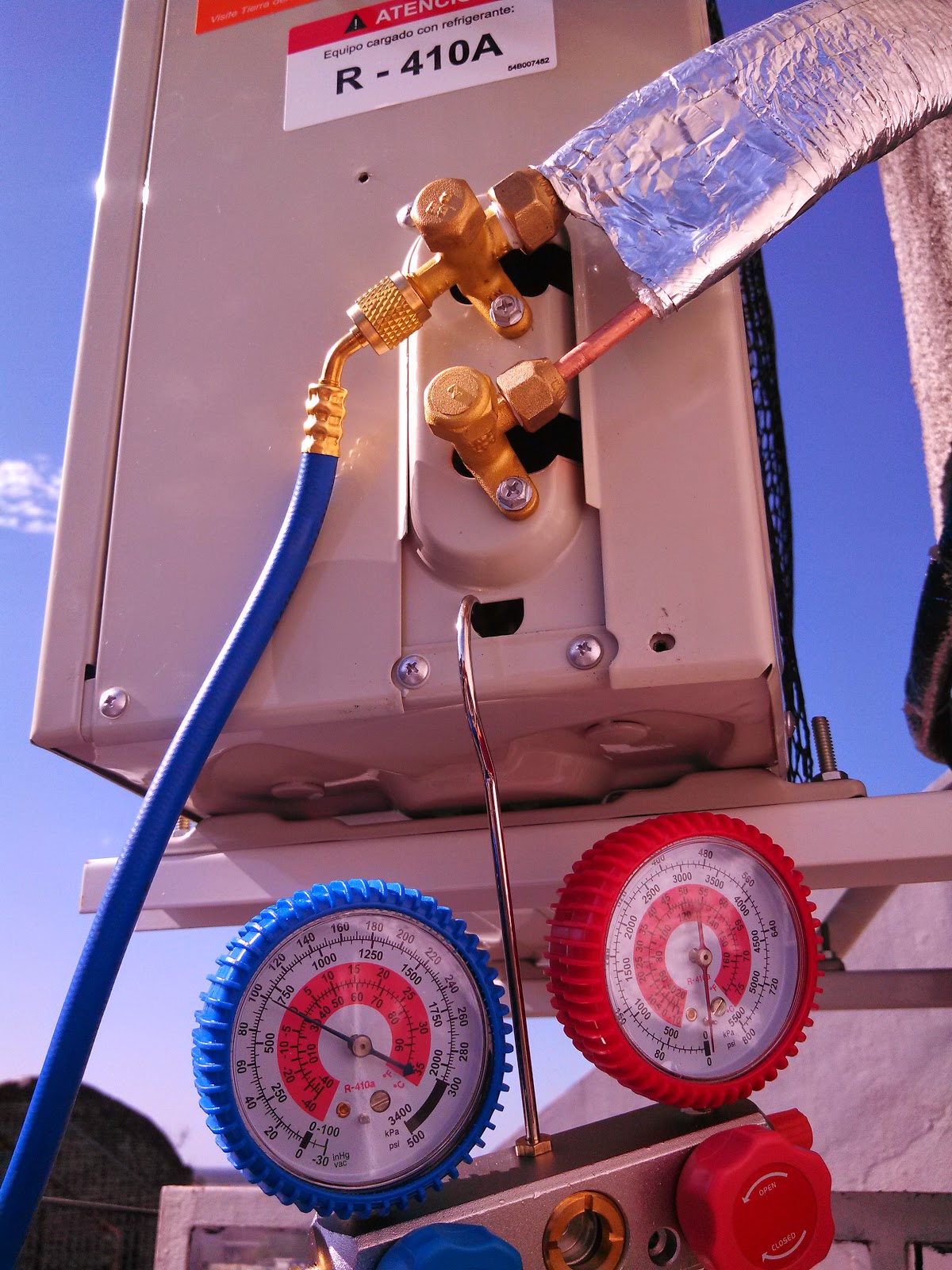

Ponga en funcionamiento la bomba de vacío. La presión indicada en el manómetro de baja empezará a disminuir.

El tiempo de vacío es función del caudal de la bomba, del volumen interior de las tuberías y demás componentes del sistema, del tipo de sistema y del contenido de humedad. Una vez se alcance el valor de vacío deseado, permita que la bomba siga trabajando por lo menos una tercera parte del tiempo transcurrido hasta ese momento. No se debe exagerar el tiempo del vacío: se pueden evaporar los solventes del aceite refrigerante cambiando su composición y eficiencia de lubricación. Use instrumentos de medición con suficiente apreciación para la medida

Antes de detener la bomba es necesario interrumpir la operación de ésta, cerrando la válvula que la vincula con el circuito. Esta operación es necesaria para evitar que el vacío logrado se pierda y que el aceite presente en la bomba se devuelva al sistema.

Una vez terminada la operación, es el momento de verificar el valor de vacío alcanzado en el interior del sistema mediante el vacuómetro:

Si el vacuómetro muestra un aumento en la presión y se detiene en un nivel de vacío no deseado, es posible que aún persista humedad en el sistema: pequeñas gotas que, al evaporarse, aumentan la presión interna del sistema. En este caso continué con la operación de vacío por más tiempo y vuelva a realizar la medición.

Si el vacuómetro muestra un acelerado y constante aumento de la presión es señal que existen fugas en el sistema. Tenga en cuenta que el problema puede existir en las conexiones realizadas para el vacío.

Si la medición en el vacuómetro no sufre modificaciones con el tiempo, el sistema estará listo para ser cargado con refrigerante.

NUNCA conecte la bomba de vacío al sistema, si este último tiene una presión mayor a la atmosférica, cualquier presión del sistema puede causar la remoción de aceite de la bomba

¿Cuándo se recomienda su práctica?

Siempre que el sistema quede expuesto o abierto al medio ambiente. Al abrir el sistema ya sea por reparación, por cambio de algún componente o por la razón que sea, el aire del exterior puede ingresar al interior del sistema y con él una buena cantidad de contaminantes incluyendo humedad.

5- Criterios de manipulación de recipientes a presión

Los recipientes a presión son susceptibles de fallas en los materiales, de corrosión y de ser golpeados por otros objetos. Un manejo inadecuado de cualquier recipiente a presión puede ocasionar que la pared del envase se rompa, causando una explosión. Las personas sufren lesiones durante una explosión debido al efecto de la presión, los objetos que salen volando y el calor. Las partes del cuerpo más sensibles a la presión son los tímpanos de los oídos, los pulmones, el estómago y los intestinos.

Recomendaciones generales para poner en práctica a la hora de manipular recipientes a presión:

Cada regulador está diseñado para un rango de presiones determinado y para un tipo de gas específico. Siempre utilice el regulador de presión apropiado para cada cilindro. Si un regulador no se ajusta a la válvula de un cilindro, reemplace el cilindro, no el regulador. No trate de adaptar o modificar un regulador para que se ajuste a un cilindro. Los reguladores están diseñados para entallar válvulas específicas de cilindros, para evitar el uso inapropiado. Las válvulas son fabricadas normalmente en forma de ángulo recto lo que permite colocarle un tapón de seguridad. Estos protegen la válvula y el cilindro contra un aumento inesperado de presión permitiendo escapes del gas.

Inspeccione los reguladores, los aparatos para aliviar la presión, las válvulas, las conexiones del cilindro y las mangueras con frecuencia, verificando que no haya señales de daño. Cuando reciba el cilindro verifique que la válvula esté en buen estado y que no presente abolladuras ni rastros de exposición al fuego. Retire la tapa manualmente sin utilizar ningún tipo de herramienta.

Mantenga siempre calibrados los manómetros, esta calibración debe ser realizada por personal calificado o una entidad habilitada. Cerciórese del rango de presiones para el cual está diseñado el regulador antes de utilizarlo.

Nunca utilice un cilindro que no se puede identificar positivamente. La codificación de color no debe ser el único sistema utilizado para identificar un cilindro porque los colores pueden variar entre los diferentes proveedores.

Todos los elementos del cilindro siempre deben estar libres de grasa, aceites y demás residuos que puedan afectar su desempeño y además la seguridad del operario. No utilice aceite o grasa en los componentes del cilindro de un gas oxidante porque puede causar un incendio o una explosión.

Nunca transfiera gases de un cilindro a otro. El gas puede ser incompatible con los residuos del gas que quedaron en el cilindro, o con el material del cilindro.

Coloque todos los cilindros de tal manera que la válvula principal siempre está accesible. Cierre la válvula principal del cilindro cuando no esté en uso.

Quite los reguladores de los cilindros que no se usan y siempre coloque una tapa de seguridad para proteger la válvula.

Siempre asegure los cilindros, no importa si estén vacíos o llenos para evitar que se caigan y dañen la válvula. Esto se puede hacer amarrándolos con una cadena a la pared, al mesón, u otro soporte fijo.

El oxígeno debe estar almacenado en un área que esté alejada de cualquier material inflamable o combustible, o separado de ellos por una barrera no-combustible.

Para transportar un cilindro, coloque la tapa de seguridad y asegure el cilindro a un cargador en una posición vertical. Nunca ruede un cilindro.

Siempre marque los cilindros vacíos y almacénelos separados.

Tenga cuidado al manipular los cilindros de gas comprimido y nunca deje caer o golpear el cilindro.

Utilice sólo las herramientas provistas por el proveedor de cilindros para abrir una válvula. Para el cuidado del equipo y protección del usuario debe abrir despacio las válvulas de los cilindros para que las altas presiones no dañen los manómetros del regulador; cuando las abra ubíquese a un lado del regulador para evitar ser golpeado si los manómetros estallan.

Los gases inflamables deben ser almacenados en áreas apropiadamente señaladas y lejos de las fuentes de ignición y separados de los gases oxidantes.

Nunca exponga el cilindro a una fuente de calor para acelerar la descarga de su contenido. No almacene los cilindros de gas comprimido en áreas donde la temperatura puede exceder 50 oC.

Siga todas las instrucciones indicadas por el proveedor antes de utilizar el cilindro, si no sabe o tiene dudas de cómo manipular este equipo consulte una persona especializada o diríjase directamente al proveedor.

6- Carga de refrigerante

Definición.

Procedimiento por el cual se introduce la cantidad correcta de refrigerante en un sistema de refrigeración. La carga de refrigerante hace parte de la etapa final del mantenimiento, asegurando que las prácticas de barrido, presurización y vacío se han ejecutado adecuadamente.

¿Cómo se realiza?

Recuerde utilizar adecuadamente los elementos de protección personal (EPP). Se requiere determinar la cantidad de refrigerante a cargar. La carga de refrigerante la suministra el fabricante del sistema de refrigeración, sin embargo en ausencia de ésta información, existen procedimientos que permiten hacer un buen ajuste práctico de dicha carga.

Se deben tener a la mano siempre las tablas de presión y temperatura del refrigerante a usar. El refrigerante se debe cargar por la línea de líquido. También se puede cargar por la línea de succión, siempre y cuando se asegure que el refrigerante está en estado gaseoso. No todos los refrigerantes se pueden cargar por baja: todas las mezclas zeotrópicas de la serie R400 sólo se cargan por la línea de líquido, ya que se desconoce el comportamiento de sus componentes en estado gaseoso y se podría cargar más porcentaje de un componente que otro de la mezcla. Lo más importante es cargar el refrigerante en estado líquido por alta o en estado gaseoso por baja.

Si el filtro del sistema posee una válvula, no se debe utilizar para la carga de refrigerante. La carga inicial se debe realizar con el sistema apagado, aprovechando la diferencia de presión entre el vacío del sistema y la presión positiva del cilindro que contiene refrigerante.

Herramientas y equipos requeridos.

Además del manómetro, mangueras y conexiones, se debe contar con Balanza automática de carga y Cilindro de carga portátil.

Fuente www.bajo-cero.com

Comentarios

Publicar un comentario

Comentar es Agradecer. Cada comentario nos alienta a subir mas cosas interesantes. Por favor comenta.